چالشهای تامین بلبرینگ صنعتی در دوران تحریم: استانداردهای جهانی و راهکارهای عملی برای صنایع سنگین ایران

بلبرینگهای صنعتی، به عنوان اجزای حیاتی ماشینآلات در بخشهایی مانند فولادسازی، معدن و پتروشیمی، نقش کلیدی در کاهش اصطکاک و افزایش عمر تجهیزات ایفا میکنند.

در دوران تحریمهای اقتصادی که از سال ۱۳۹۷ بر صنایع ایران سایه افکنده، تامینبلبرینگ صنعتی به یکی از بزرگترین چالشهای صنایع سنگین تبدیل شده است. بلبرینگهای صنعتی، به عنوان اجزای حیاتی ماشینآلات در بخشهایی مانند فولادسازی، معدن و پتروشیمی، نقش کلیدی در کاهش اصطکاک و افزایش عمر تجهیزات ایفا میکنند. اما نوسانات ارزی، محدودیتهای وارداتی و کمبود قطعات با استانداردهای جهانی، بهرهوری صنایع سنگین ایران را به خطر انداخته. طبق گزارش انجمن صنفی بلبرینگ و قطعات ماشینآلات ایران، بیش از ۳۰ درصد توقفهای تولید در صنایع سنگین به دلیل خرابی بلبرینگ صنعتی است. در این مقاله، به بررسی چالشهای تامین بلبرینگ صنعتی در دوران تحریم میپردازیم، استانداردهای جهانی را مرور میکنیم و راهکارهای عملی برای غلبه بر این مشکلات ارائه میدهیم. هدف، کمک به مدیران صنعتی و مهندسان برای انتخاب هوشمندانه و پایدار است.

چالشهای تامین بلبرینگ صنعتی در صنایع سنگین ایران تحت تحریمها

تحریمهای بینالمللی، واردات بلبرینگ صنعتی را که بیش از ۷۰ درصد نیاز صنایع سنگین ایران را تشکیل میدهد، مختل کرده است. صنایع سنگین مانند فولاد مبارکه، معادن مس سرچشمه و پالایشگاههای نفت، به بلبرینگهای باکیفیت وابسته هستند که باید تحمل سرعتهای بالا، دماهای شدید و بارهای سنگین را داشته باشند. اما با محدودیتهای بانکی و لجستیکی، تامین این قطعات از برندهای معتبر جهانی مانند SKF سوئد، NTN ژاپن و NSK ژاپن، با هزینههای سرسامآور و تاخیرهای طولانی همراه شده.

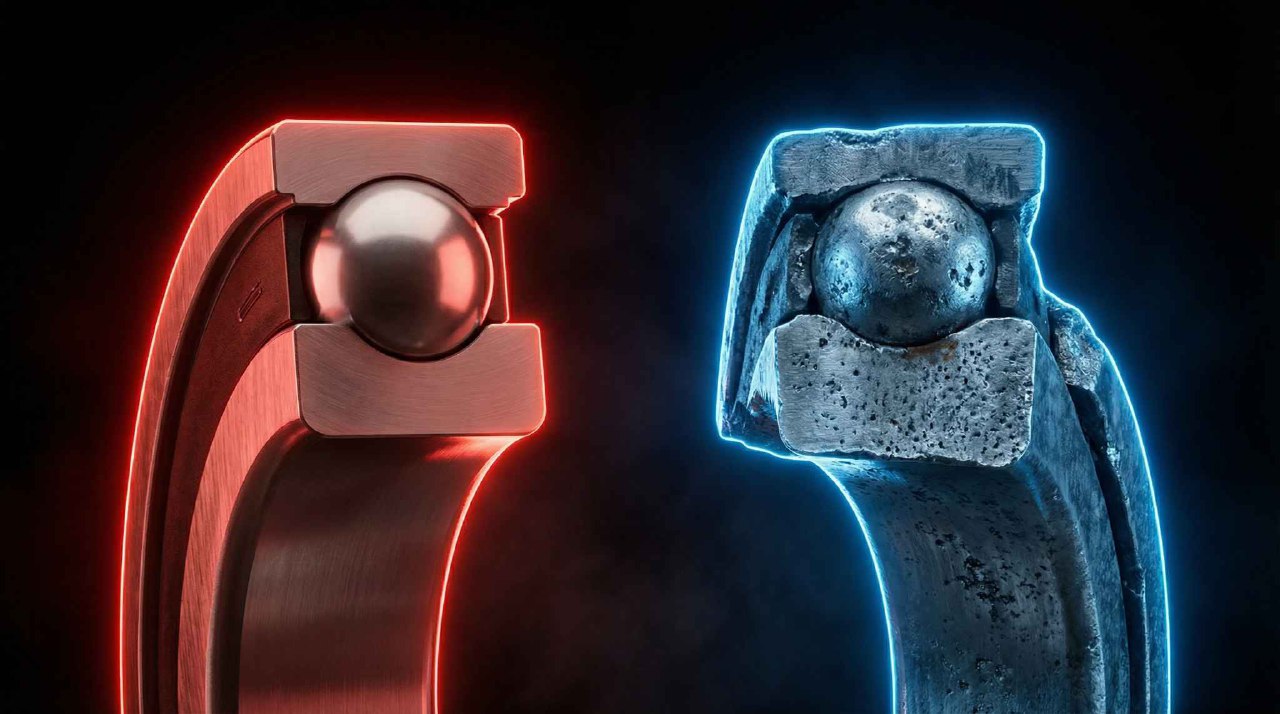

یکی از اصلیترین چالشها، کیفیت پایین محصولات جایگزین است. بلبرینگهای چینی ارزانقیمت، که در دوران تحریم به عنوان گزینه جایگزین رواج یافتهاند، اغلب استانداردهای لازم را ندارند و منجر به خرابیهای مکرر میشوند. برای مثال، در خطوط تولید فولاد، یک بلبرینگ نامرغوب میتواند توقف روزانه را به بیش از ۵۰ میلیون تومان رساند. گزارش وزارت صنعت، معدن و تجارت (صمت) در سال ۱۴۰۱ نشان میدهد که صنایع سنگین ایران سالانه بیش از ۲۰۰ میلیون دلار برای واردات بلبرینگ صنعتی هزینه میکنند، اما تحریمها این هزینه را ۴۰ درصد افزایش داده است.

علاوه بر مسائل مالی، چالش فنی نیز وجود دارد. بلبرینگ صنعتی باید با استانداردهای ISO 15242 (برای دقت تحمل) و DIN 620 (برای ابعاد) سازگار باشد. در ایران، کمبود دانش فنی برای تشخیص بلبرینگهای تقلبی، صنایع را آسیبپذیر کرده. مهندسان صنایع سنگین گزارش میدهند که بیش از ۲۵ درصد بلبرینگهای وارداتی تحت تحریم، از کیفیت پایین رنج میبرند و عمر مفید آنها تنها ۶ ماه است، در حالی که استاندارد جهانی بیش از ۲ سال را تضمین میکند.

در این میان، زنجیره تامین داخلی نیز تحت تاثیر قرار گرفته. تولیدکنندگان ایرانی بلبرینگ صنعتی، به دلیل کمبود مواد خام مانند فولاد آلیاژی، قادر به رقابت با برندهای جهانی نیستند. این وضعیت، صنایع سنگین را به سمت توقفهای غیرمنتظره سوق داده و بهرهوری کلی را تا ۲۰ درصد کاهش داده است.

استانداردهای جهانی بلبرینگ صنعتی: کلیدی برای کیفیت و ایمنی

برای غلبه بر چالشهای تحریم، درک استانداردهای جهانی بلبرینگ صنعتی ضروری است. بلبرینگها بر اساس نوع (توپ، غلتکی، مخروطی) و کاربرد (صنایع سنگین) دستهبندی میشوند. استاندارد ISO 492، دقت تحمل بلبرینگ را تعریف میکند و سطوح P0 تا P5 را برای کاربردهای سنگین مشخص مینماید. در صنایع فولاد و معدن، بلبرینگهای غلتکی استوانهای (cylindrical roller bearings) با تحمل بار شعاعی بالا، ترجیح داده میشوند.

برندهای جهانی مانند SKF و NTN، استانداردهای ABMA (انجمن سازندگان بلبرینگ آمریکا) را رعایت میکنند که شامل تستهای خستگی، مقاومت حرارتی (تا ۲۰۰ درجه سلسیوس) و روانکاری است. برای مثال، بلبرینگهای SKF با فناوری hybrid (ترکیب سرامیک و فولاد) اصطکاک را ۵۰ درصد کاهش میدهند و در ماشینآلات سنگین مانند کورههای ذوب، عمر ۵ برابری ارائه میکنند.

در ایران، انطباق با این استانداردها چالشبرانگیز است. اما شرکتهای پیشرو مانند گروه صنعتی مدنی، با واردات بلبرینگهای SKF و NTN، این استانداردها را به صنایع سنگین میرسانند. این گروه، با بیش از ۳۰ سال تجربه، گزینهای معتبر برای تامین بلبرینگ صنعتی با کیفیت جهانی فراهم کرده و به صنایع کمک میکند تا استانداردهای بینالمللی را حفظ کنند. علاوه بر بلبرینگ، محصولات جانبی مانند زنجیر صنعتی نیز برای تکمیل سیستمهای انتقال قدرت ضروری هستند.

راهکارهای عملی برای تامین بلبرینگ صنعتی در دوران تحریم

برای صنایع سنگین ایران، راهکارهای عملی میتواند چالشهای تامین بلبرینگ صنعتی را کاهش دهد. اول، تمرکز روی واردات هوشمند از طریق کانالهای غیرمستقیم (مانند کشورهای واسط مانند ترکیه یا امارات) است. این روش، هزینهها را ۲۰-۳۰ درصد کنترل میکند و دسترسی به برندهای SKF و NTN را حفظ مینماید.

دوم، بومیسازی جزئی تولید است. شرکتهای ایرانی میتوانند با همکاری تامینکنندگان خارجی، بلبرینگهای هیبریدی تولید کنند. برای مثال، تولید یاتاقانهای پشتیبانی بلبرینگ (bearings housings) در داخل، وابستگی را کاهش میدهد. گزارش اتاق بازرگانی ایران نشان میدهد که سرمایهگذاری در تولید داخلی بلبرینگ صنعتی میتواند تا ۱۵ درصد صرفهجویی ارزی ایجاد کند.

سوم، استفاده از فناوریهای دیجیتال برای مدیریت موجودی. نرمافزارهای IoT میتوانند بلبرینگها را نظارت کنند و خرابی را پیشبینی نمایند، که در صنایع سنگین مانند معدن، توقف را ۴۰ درصد کم میکند. علاوه بر بلبرینگ، ترکیب آن با قطعات مکمل مانند زنجیر صنعتی برای سیستمهای نوار نقاله، کارایی را افزایش میدهد.

در عمل، شرکتهایی مانند گروه صنعتی مدنی نمونه موفق این راهکارها هستند. این گروه، با تیم فروش آنلاین فعال از سال ۱۴۰۱ و حضور در نمایشگاههای صنعت تهران و مشهد، بلبرینگهای استاندارد را به صنایع سنگین عرضه میکند. آنها نه تنها واردات را تسهیل کردهاند، بلکه مشاوره فنی برای انتخاب درست بلبرینگ صنعتی ارائه میدهند، که به شرکتهای فولادی و معدنی کمک کرده تا تولید را بدون وقفه ادامه دهند.

علاوه بر این، آموزش مهندسان کلیدی است. دورههای آموزشی بر اساس استانداردهای ISO، میتواند تشخیص بلبرینگهای تقلبی را بهبود بخشد. وزارت صمت نیز با حمایت از صندوق نوآوری، پروژههای تامین بلبرینگ صنعتی را اولویتبندی کرده است.

مثالهای واقعی از صنایع سنگین: تاثیر تحریمها و غلبه بر آنها

در صنایع فولاد ایران، مانند ذوبآهن اصفهان، تامین بلبرینگ صنعتی برای غلتکهای نورد چالش اصلی است. تحریمها واردات را مختل کرده، اما با استفاده از بلبرینگهای SKF وارداتی، تولید ۲۵ درصد افزایش یافته. یک مثال: در سال ۱۴۰۲، با جایگزینی بلبرینگهای نامرغوب با مدلهای استاندارد، توقف خطوط ۶۰ درصد کاهش یافت.

در معادن مس ایران، بلبرینگهای غلتکی برای دریلها و نوار نقالهها حیاتی هستند. چالش تحریم، منجر به استفاده از زنجیر صنعتی و بلبرینگهای هیبریدی شده، که عمر تجهیزات را دو برابر کرده. شرکتهای معدنی گزارش میدهند که همکاری با تامینکنندگان معتبر مانند گروه صنعتی مدنی، دسترسی به قطعات استاندارد را آسانتر کرده و هزینههای تعمیر را ۳۵ درصد کم کرده.

در پتروشیمی، بلبرینگهای مقاوم به حرارت برای پمپها ضروری است. راهکار عملی: ترکیب واردات با تولید داخلی کوپلینگهای پشتیبانی، که بلبرینگ صنعتی را ایمنتر میکند. طبق آمار انجمن پتروشیمی، این رویکرد بهرهوری را ۱۸ درصد بهبود بخشیده.

آینده تامین بلبرینگ صنعتی در ایران: چشمانداز پس از تحریم

با نگاهی به آینده، رفع تحریمها میتواند واردات بلبرینگ صنعتی را تسهیل کند، اما صنایع سنگین باید روی خودکفایی سرمایهگذاری کنند. توسعه پارکهای صنعتی تخصصی برای تولید بلبرینگ، با حمایت دولت، کلیدی است. همچنین، همکاریهای منطقهای با کشورهای همسایه مانند ترکیه، زنجیره تامین را تقویت میکند.

در نهایت، تمرکز روی کیفیت جهانی – مانند استانداردهای SKF – صنایع سنگین ایران را رقابتی نگه میدارد. تامینکنندگان معتبر نقش مهمی ایفا میکنند و گروه صنعتی مدنی با تجربیاتش، الگویی برای این مسیر است.

نتیجهگیری: انتخاب هوشمند برای پایداری صنایع سنگین

چالشهای تامین بلبرینگ صنعتی در دوران تحریم، صنایع سنگین ایران را آزمایش کرده، اما با استانداردهای جهانی و راهکارهای عملی، میتوان بر آن غلبه کرد. از واردات هوشمند تا بومیسازی، هر گام بهرهوری را افزایش میدهد. مدیران صنعتی، با انتخاب تامینکنندگان معتبر، آیندهای پایدار میسازند. برای اطلاعات بیشتر در مورد بلبرینگ صنعتی و زنجیر صنعتی، به منابع معتبر مراجعه کنید و از مشاورههای تخصصی بهره ببرید.

دیدگاهتان را بنویسید